エネルギー・素材メーカー企業に就職を検討している電気を学んでいる皆さんが、どのような設備の改善・改造に業務に今後携わるか、今回も鉄鋼会社を先に取り上げ、具体的な仕事内容について紹介したいと思います。第三回目は、酸素・窒素・アルゴンガスの生成を行う空気分離装置についての改善業務を紹介したいと思います。同じ業務が想定される石油会社の蒸留装置についても紹介します。

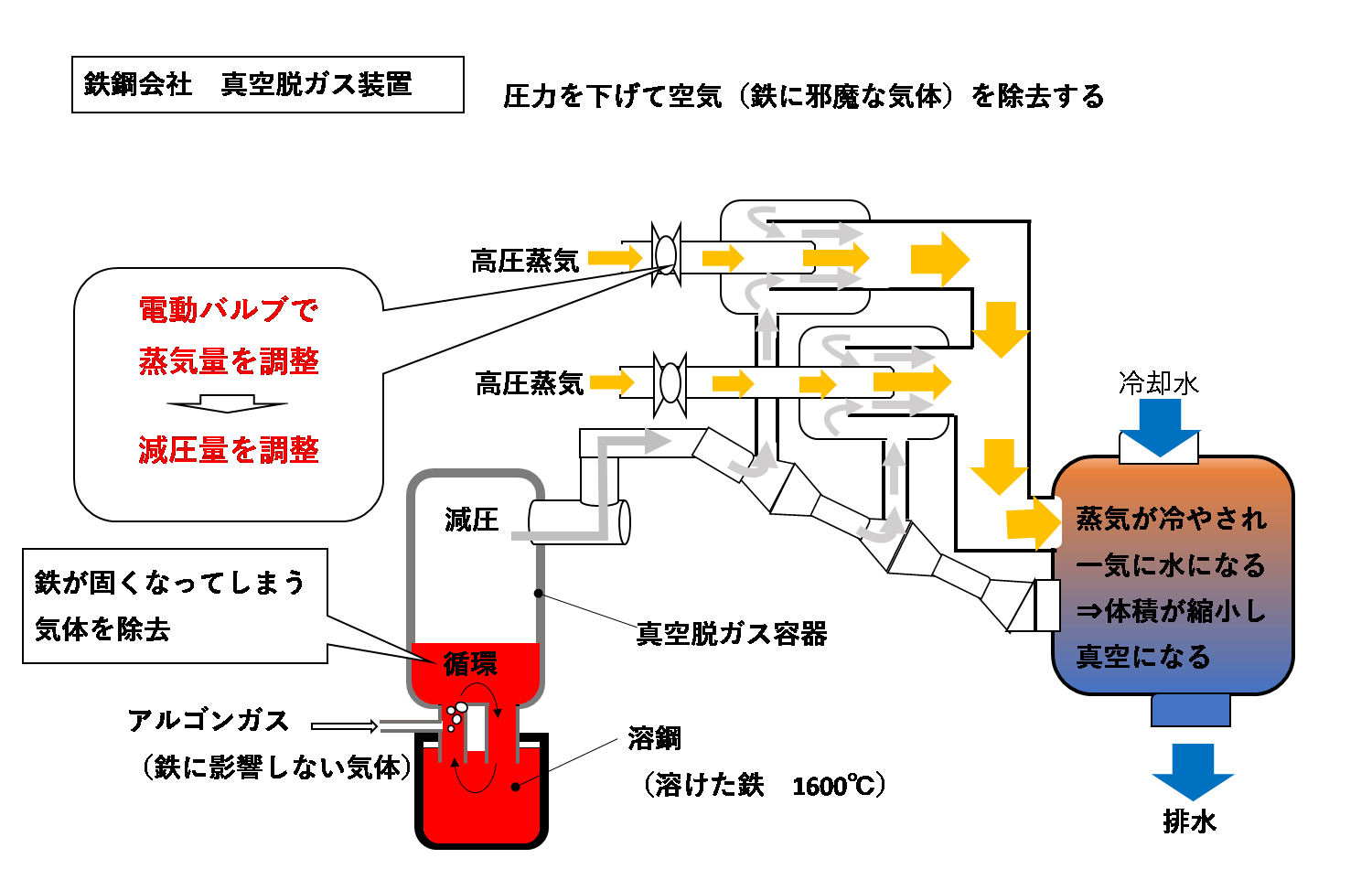

空気分離装置は燃焼設備、真空脱ガス装置などで使用する気体(酸素・アルゴン・窒素)を精製するために、ほぼすべてのエネルギー・素材の業界で使用されています。

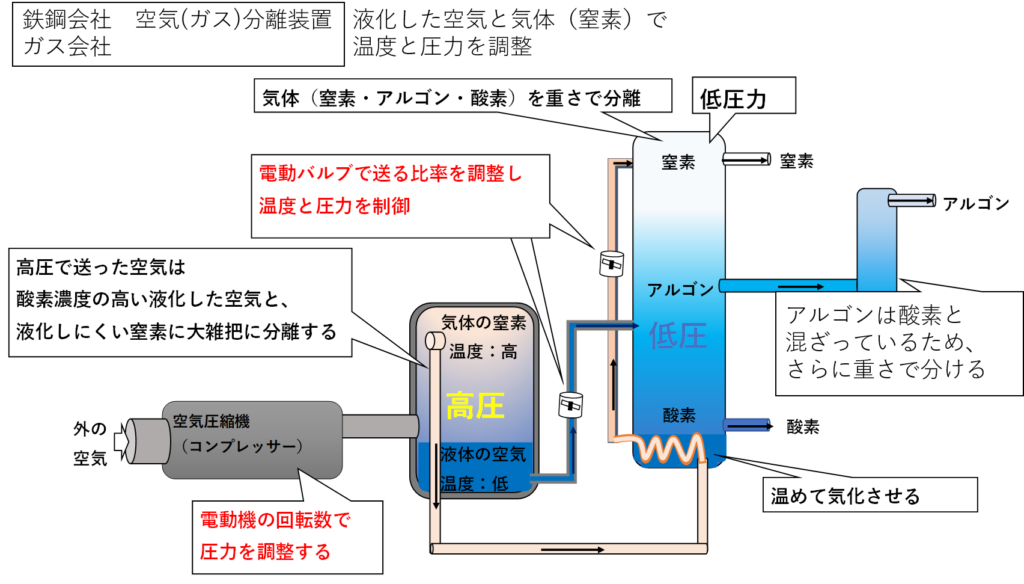

分離機構の原理は、周囲の温度と圧力を変化させ、各気体の重さと蒸発・凝縮温度の差で空気を気体別に分離するものです。以下にその仕組みの図を示します。

空気圧縮機によって高圧に圧縮された空気は、空気の中にため込んでいた熱エネルギーが集まり高温となるため、その熱エネルギーを外気に放って、高圧容器の中に送られます。

高圧容器の中では、圧縮された空気が一気に広がるため、温度が下がり、凝縮温度の比較的高い酸素を含むその他の空気は液体となります。その後、温度が低く液体となった空気に、液体にならなかった気体窒素の熱を与えることで、液体空気は蒸発温度の高いアルゴンと低い酸素とで蒸留が行われ、空気が分離されます。

低圧容器の中の圧力と温度は、温度の低い液体空気と温度の高い気体窒素を電動バルブで調整することでコントロールしています。高圧容器の中の圧力と温度は、低圧容器に送った液体空気と気体窒素の変動影響を含めて、空気圧縮機の送気圧力でコントロールします。

プラントエンジニアの業務としては、空気圧縮機の電動機は1台当たり1,000kWで通常3~6台と非常に大きいため、この電力量を以下に下げてコストを改善するかという仕事になります。

具体的な仕事内容を紹介します。

窒素・アルゴン・酸素は常に一定の量を企業で使用しているわけではなく、時間帯によってそれぞれ使用量の変動があるため、空気分離機の稼働率を変化させなくてはいけません。気体の使用量が低いとき、空気圧縮機の電動機を低速にしてすべての台数を動かせば、待機電力(無負荷損)を多く使用するため、1、2台をフル稼働で動かす方が電力コストを下げられる場合があります。しかし、1,000kWの電動機は一度停止すると再起動までに時間を要すため、気体の使用量の予測をある程度おこなって、空気圧縮機の台数を制御する必要があり、そのような運転制御を行えるシステムを構築する仕事があります。

また、窒素・アルゴン・酸素の工場での使用比率が変わったときに、使用比率に合わせた各気体の製造を行い、かつ、空気圧縮機の電力使用量を最小とする必要があります。そのためには、気体の工場使用量に応じて、低圧容器に送る温度の低い液体空気と温度の高い気体窒素を電動バルブで調整しなくてはいけません。その最適解が出せる制御システムを構築する仕事もあります。

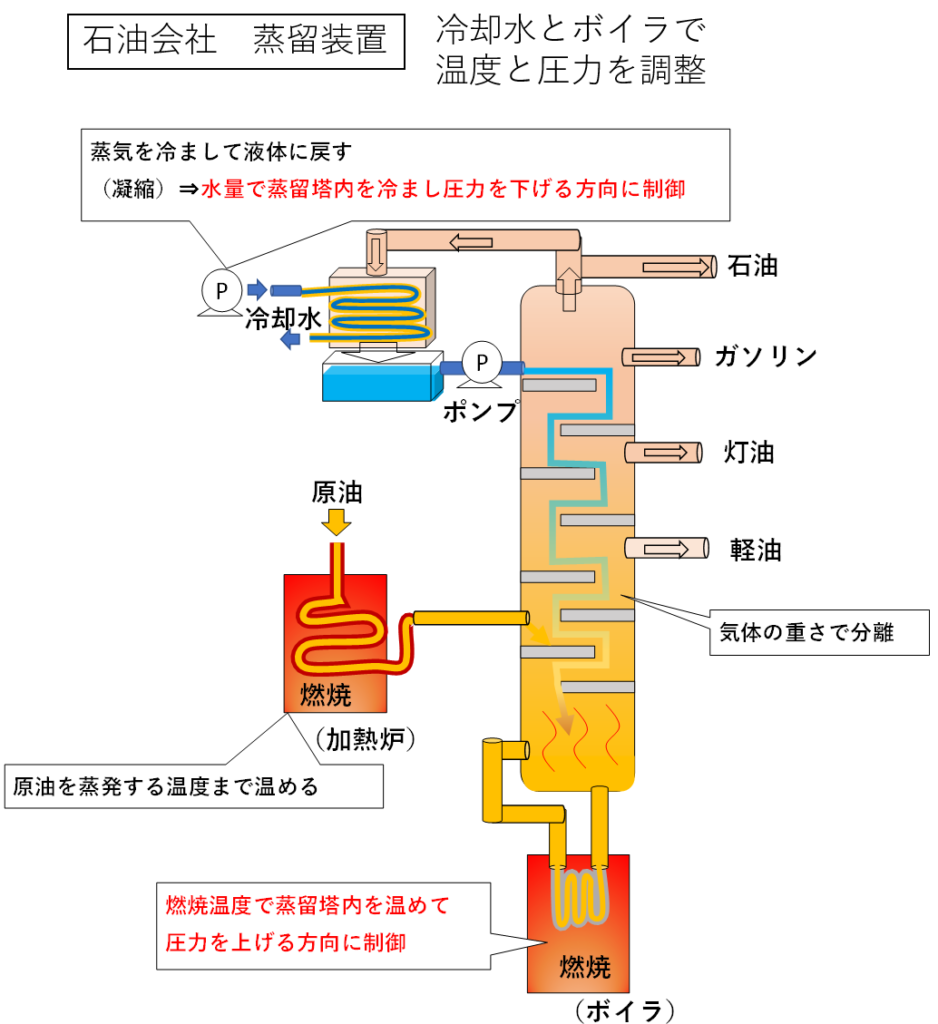

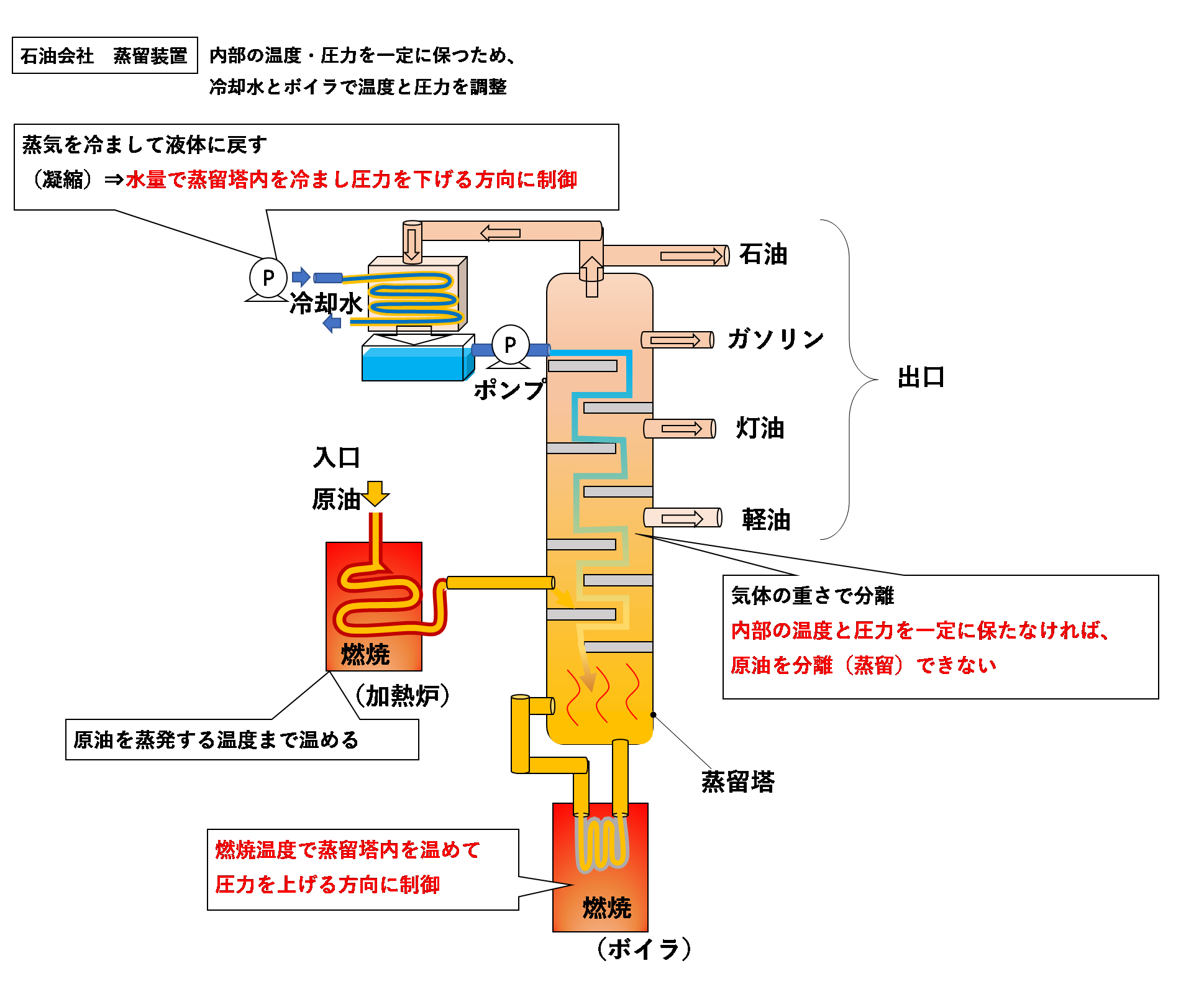

同じ業務が想定される石油会社の蒸留装置についても紹介します。以下に蒸留装置の仕組みの図を示します。

こちらも高校生、中学生の化学の授業で知っているかもしれませんが、原油を加熱し蒸発させて、沸点の低い順に、石油、ガソリン、灯油、軽油を取り出します。いわゆる分留です。

蒸留塔内の温度と圧力の調整は、ボイラ加熱による温度上昇と、それに伴う原油蒸発による圧力上昇、冷却水量の急冷による温度低下と、それに伴う気体原油の凝縮で行います。

プラントエンジニアの業務は、LNGを消費する燃焼と電力を消費するポンプの冷却水量を下げてコストを削減し、需要に応じた生産を行える、より最適な制御の構築などが仕事になると思われます。

具体的には、先ほどの空気分離装置と同じく、消費者使用量に応じた原油投入量と蒸留塔内の圧力・温度制御の最適化や、加熱炉の燃焼空気比率の最適制御化があります。(加熱炉を保有する会社はすべて、同じ業務があります)

コメント